|

Dersa (*)

As características geológicas e topográficas na região do Mar Pequeno

exigiram, nas várias etapas de construção da nova ponte, a utilização de métodos avançados em obras desse gênero e a mobilização de recursos

diversos, à medida em que se desenvolveram os trabalhos.

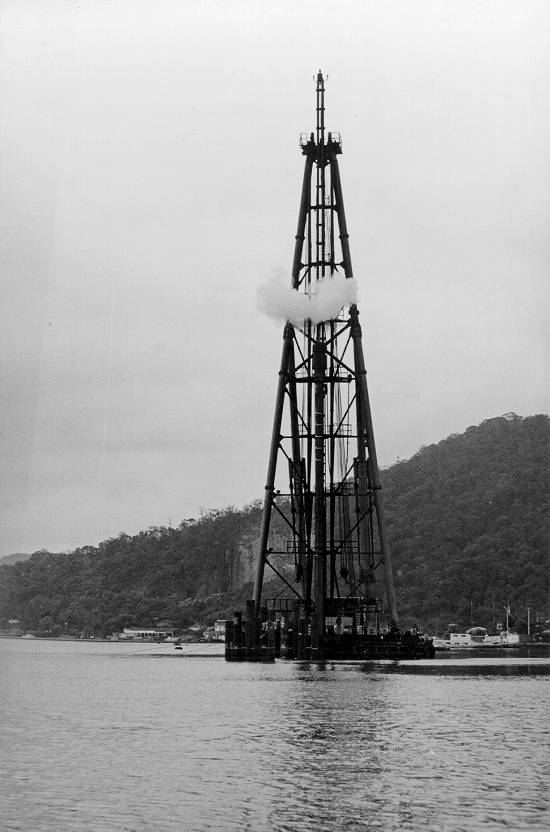

Obras de construção da Ponte do Mar Pequeno, em 4 de novembro de 1980

Foto: Secretaria de Transportes do Estado de São Paulo/Dersa

Fundação - As peculiaridades do solo, em terra e sob as águas, aliadas às demais características da área,

tornaram necessária, na fase de fundação, a execução de estacas tubadas com diâmetro variável entre 450 mm (em terra) e 650 mm (no mar), perfazendo

um total de 260 na pista descendente e 298 na ascendente.

Para isso, foi mobilizado um bate-estacas flutuante tipo Ramlift V, de 46,7 m de comprimento, 16,4 de largura e 56

m de altura da torre. Sua energia de cravação é de 12 toneladas, e dotado de martelo a vapor BSP-30B.

O conjunto possibilitava a cravação de uma estaca de 50 metros em cerca de 80 minutos, quando um equipamento

convencional desprenderia mais de 14 horas por estaca, com a agravante de que a soldagem dos segmentos seria executada no mar, sem a qualidade

proporcionada pela soldagem automática realizada no canteiro de obras.

Para atender à produção necessária, foi montado um canteiro de fabricação de estacas em escala industrial, de modo

a acompanhar a progressão dos trabalhos do bate-estacas. O canteiro era dotado de solda-automática, pórticos para o transporte de segmentos e

bancadas de soldagem. Os segmentos chegavam ao canteiro, sendo soldados até se obter uma estaca de comprimento compatível com o apoio ao qual era

ela destinada.

Posteriormente, a estaca era remanejada para o cais de lançamento por meio de uma mini-locomotiva, que trafegava

numa linha férrea de 300 metros de extensão. Nesse ponto, os extremos da estaca eram fechados com alvenaria, para que ela flutuasse ao ser lançada

ao mar. Uma lancha a rebocava então até o bate-estaca, que a posicionava para a cravação.

Obras de construção da Ponte do Mar Pequeno, em 4 de novembro de 1980

Foto: Secretaria de Transportes do Estado de São Paulo/Dersa

Apoios - Como parte integrante do Sistema Anchieta-Imigrantes, a ponte compreende duas pistas, denominadas

Ascendente e Descendente. A transposição do Mar Pequeno exigiu a implantação de 30 apoios para cada pista: 7 em terra e 23 no mar.

A execução dos blocos em terra obedeceu à metodologia tradicional. Todavia, para os apoios no mar foi montado um

esquema apropriado para obra marítima. De início, foi construído um porto equipado de dolfins para atracação de flutuantes e embarcações, um

guindaste fixo para embarque de equipamentos e uma plataforma para embarque e desembarque de guindastes. O porto era dotado ainda de cais de

passageiros, onde os funcionários embarcavam para as frentes de serviço, em embarcações destinadas ao transporte de pessoal.

Considerando os prazos exigidos, foram criadas cinco frentes de serviços no mar. Cada uma executava

concomitantemente dois apoios sucessivos de uma mesma ponte: primeiro na pista descendente, depois na ascendente, em razão dos cronogramas

estabelecidos.

Cada frente era integrada por um guindaste embarcado em uma plataforma flutuante de concreto ou de ferro (de 10 x

20 metros), de ótima estabilidade e oscilação quase nula, posicionada entre dois apoios.

A plataforma constituía um verdadeiro "chão" para o guindaste - que, assim, trabalhava de maneira semelhante ao

processo convencional de execução de viadutos. Um gerador e um reservatório de água supriam as necessidades de cada frente. O transporte de

equipamentos e materiais era feito por meio de flutuantes de menor porte.

Quatro atividades principais eram desenvolvidas para a execução de cada apoio:

1) As estacas eram concretadas até 3,0 m abaixo da cota do fundo do mar ou até

-4,80 m, tendo o concreto função estrutural, pois as estacas não receberam nenhum tratamento especial anticorrosão. Inicialmente oi construída uma

plataforma de perfis que serviria de fundo de forma para execução dos blocos, e sobre a qual trabalhava a equipe de concretagem.

2) Para execução dos blocos, foram soldados nas estacas os suportes sobre os

quais se apoiavam os perfis da plataforma referida. Sobre esta era executado o assoalho do bloco e levantadas as formas laterais do mesmo.

3) Terminados os blocos, eram imediatamente executados os pilares, em uma,

duas ou três fases, de acordo com a altura de cada um, e mediante o emprego de formas reaproveitáveis ("trepantes"). Ali o andaime de trabalho já

era incorporado à própria forma, por ser impossível se apoiar no bloco em razão das pequenas dimensões disponíveis sobre ele.

4) Concluídos os pilares, começava a construção das travessas, em duas ou três

fases. Foram construídas plataformas apoiadas nos pilares e, em alguns casos, também nos blocos, que serviram de fundo de forma para a execução das

travessas e também de área de trabalho para o pessoal da produção. Na última fase eram também executados os pilaretes para a composição do greide da

treliça de lançamento.

Obras de construção da Ponte do Mar Pequeno, em 10 de dezembro de 1980

Foto: Secretaria de Transportes do Estado de São Paulo/Dersa

Vigas pré-moldadas - Sendo o cimbramento impraticável, era impossível moldar as vigas in situ.

Optou-se, então, pela pré-fabricação de vigas em canteiro contíguo à obra marítima, e posterior lançamento por meio de treliça Sicet, método adotado

por ocasião da construção da Rodovia dos Imigrantes.

O projeto previa a execução de 261 vigas (116 na pista descendente e 145 na ascendente), assim distribuídas: vãos

em terra do lado de São Vicente - 18 vigas de 15 m, 9 de 18 m; vãos em terra do lado de Praia Grande - 18 vigas de 18 m e 9 de 15 m; vãos sobre o

mar - 207 vigas de 38 m.

As vigas dos vãos sobre o mar tornaram necessários métodos e técnicas não convencionais, incluindo um processo

altamente sofisticado de cura. Têm essas vigas as seguintes características: 38 m de comprimento, 2,15 m de altura, 33,3 m de volume de concreto, 80

toneladas de peso, sistema de protensão Freyssinet, armadura de 2.500 kg.

Para possibilitar a execução de peças de tal porte, foi montado um canteiro de fabricação, projetado especialmente

com essa finalidade. O canteiro era composto de quatro formas metálicas, equipamentos para deslocamento transversal das vigas, gabaritos para

pré-fabricação da armadura, pórticos para transporte da armadura pré-fabricada, instalações destinadas à fabricação de cabos de protensão e estoque

de cordoalhas e bainhas.

A fabricação da viga tinha a seguinte seqüência:

1) Pré-moldagem da armadura - feita em gabarito próprio, onde foram colocados

os cabos de protensão por entre a armadura frouxa, placas de distribuição de tensões nas extremidades dos cabos, fixadas nos seus respectivos

ângulos e passados os fios (Durcy Fills) para a cura eletrotérmica.

2) Transporte de armadura - A ferragem assim montada e preparada era erguida e

transportada longitudinalmente até a forma, por meio de dois pórticos móveis sobre trilhos, os quais eram dotados de talhas elétricas.

3) Concretagem - Após o fechamento da forma metálica, ajustada e preparada,

iniciava-se a concretagem por meio de caçamba, com auxílio de guindaste.

4) Cura eletrotérmica - Esta técnica, usada pela Cetenco Engenharia S.A. desde

a construção da Rodovia dos Imigrantes, baseia-se na transmissão de calor para o concreto através da eletricidade, a fim de acelerar o processo de

endurecimento do mesmo, tomando-se precauções para evitar perdas de água necessária para a hidratação do cimento.

O fornecimento de calor para a massa se processa através de fios de aço com capa de polipropileno resistente ao

calor nela introduzido. Decorridas quatro horas do término da concretagem, iniciava-se a cura eletrotérmica, obedecendo-se a um ciclo térmico

predeterminado. Após 20 horas, executava-se a desforma e a protensão parcial dos cabos de cabeça.

Para se avaliar a resistência à compressão do concreto, moldavam-se corpos de prova que foram curados de modo a

representar fielmente as condições de temperatura da peça principal.

5) Transporte transversal - Depois de protendida parcialmente, a viga era

deslocada para o estoque, aguardando a fase posterior de protensão total dos cabos de cabeça.

6) Protensão total e injeção - Quando o concreto atingia as características

exigidas pelo projeto, complementava-se a protensão e se efetuava a injeção dos cabos de primeira fase com nata de cimento. E 72 horas depois a viga

podia ser lançada.

Obras de construção da Ponte do Mar Pequeno, em 20 de dezembro de 1980

Foto: Secretaria de Transportes do Estado de São Paulo/Dersa

Lançamento das vigas - Um pórtico sobre rodas ("carrelone") era utilizado para levar as vigas até o local

de içamento. A viga é posicionada no ponto de içamento e a lançadeira se desloca até ela. A viga é suspensa pelos guinchos das pontes rolantes

através de pinos colocados em furos existentes nas extremidades. O conjunto está, assim, pronto para ser deslocado. O caminhamento é alternado entre

a lançadeira e a viga e esta só se desloca em relação a um ponto fixo quando a lançadeira estiver sobre três apoios e devidamente ancorada.

No Mar Pequeno, o lançamento foi executado em três fases devido à mudança do greide da ponte, o que exigiu, para

cada mudança, o macaqueamento da treliça lançadeira. A eficiência do equipamento empregado e o planejamento minucioso possibilitaram, em várias

ocasiões, o lançamento de até cinco vigas num só dia.

Tabuleiros - A execução dos tabuleiros se iniciava após o término do lançamento das vigas componentes de

cada vão. Os tabuleiros da pista descendente compõem-se de quatro vigas; os da ascendente, cinco, sendo todas unidas por transversinas protendidas,

formando a grelha estrutural. Para a execução das transversinas, o assoalho era apoiado na parte inferior da própria viga longarina e suspenso por

meio de tirantes presos na mesa superior dessa viga.

Após a deforma das transversinas, procedia-se à execução da laje do tabuleiro. Essa atividade foi facilitada pelo

projetista que preconizou a utilização de placas pré-moldadas, que se apoiavam entre duas vigas consecutivas de um mesmo vão e serviam de forma de

fundo para o concreto da laje. Além disso, tinha função estrutural, sendo por isso denominada "forma incorporada". Ao atingir o concreto da laje a

resistência especificada pelo projetista, eram protendidos os cabos das transversinas e os relevados das vigas longarinas.

Os tabuleiros têm as seguintes características: pista descendente - 11,8 m de largura, 10,6 m de faixa de

rolamento; pista ascendente - 13,3 m de largura, 10,6 m de faixa de rolamento e 1,3 m de passagem de pedestre.

Usinagem - Destaque especial merecem os serviços de fabricação e lançamento de concreto. Para isso, foi

implantada no canteiro uma central dosadora de concreto, com capacidade de produção de 60 metros cúbicos por hora, o que proporcionava atendimento

imediato às necessidades das frentes de serviço. Devido às diferentes características de cada peça, foram estudadas várias dosagens para atender às

especificações exigidas pelo projeto e pelas necessidades construtivas.

As concretagens executadas nas frentes de serviço, aonde era possível o acesso dos caminhões-betoneira,

desenvolveram-se da forma convencional, com o lançamento por meio de caçamba ou por bombeamento. Para a concretagem das peças no mar, entretanto,

optou-se pelo transporte de concreto em flutuantes. A idéia do bombeamento do concreto a partir de terra foi abandonada devido às grandes

velocidades da corrente marítima, aliadas à variação do nível de maré.

O concreto era transportado da usina até o porto em caminhões-betoneira e descarregado em caçambas, sendo estas

transportadas nos flutuantes até as frentes de concretagem, com auxílio de rebocadores. Tais atividades deviam ser prefeitamente sincronizadas para

que o concreto chegasse ao local de aplicação no menor tempo possível, sem interrupção no fluxo de lançamento.

Essa metodologia revelou-se muito eficiente, tendo em vista sua simplicidade executiva e razoável produção de

lançamento (10 m³/h), considerando-se as condições adversas apresentadas no mar.

Quantidade de material aplicado - Nos serviços executados nas duas pistas da Ponte do Mar Pequeno foram

aplicadas as seguintes quantidades de materiais:

| Pistas |

Descendente

|

Ascendente

|

| Estacas |

260

|

298

|

| Concreto |

14.000 m³

|

16.000 m³

|

| Aço |

1.300.000 kg

|

1.500.000 kg

|

| Vigas |

|

|

| de 15 metros |

8

|

10

|

| de 18 metros |

16

|

20

|

| de 38 metros |

92

|

115

|

| Largura de Tabuleiro |

11,8 m

|

13,3 m

|

| Apoios |

30 un

|

30 un

|

Serviços de terraplenagem - As obras dos acessos à Ponte do Mar Pequeno basearam-se principalmente em

aterros sobre solo de baixo suporte. Foram adotados vários métodos de aterro, de acordo com as características geológicas do terreno e o prazo de

conclusão dos serviços, a saber:

1) Aterro hidráulico - Consistiu na remoção prévia de material arenoso

proveniente de jazidas submersas localizadas no Mar Pequeno. Tal metodologia foi aplicada numa extensão de 300 metros de aterro no lado de São

Vicente, a fim de minimizar o tempo de espera para os recalques residuais, pois a referida área seria posteriormente utilizada para canteiro de

vigas pré-moldadas protendidas da obra-de-arte sobre o Mar Pequeno, e também propiciar o início de fabricação das vigas.

2) Aterro de material arenoso com sobrecarga - Consistiu na execução de aterro

convencional com altura superior à do projeto geométrico final da pavimentação, para compensar e acelerar os recalques da fundação, que, quando

ocorrem, devem levar o terraplano perto da cota final do projeto geométrico. Tal solução foi aplicada entre as estacas 187 e 199+10 e 293 a 311

(avenida Tupiniquins), numa extensão de 610 metros, cujo terraplano se caracterizou basicamente em duas fases de construção:

a) execução da camada superficial com material arenoso (colchão de areia), sem limitações na velocidade de

carregamento (ponta de aterro) e com a possibilidade superior a 10-3 cm/s.

b) construção do corpo de aterro compactado com material arenoso proveniente de jazidas, e alteamento até as cotas

pré-estabelecidas de terraplenagem.

3) Aterro de material arenoso com sobrecarga e drenos verticais de areia -

Esse método foi empregado entre as estacas 176 a 181+10, 199+10 a 205, 210 a 232 e 288 a 293, numa extensão total de 760 metros. Tais trechos

apresentavam características geológicas bastante desfavoráveis (argila muito mole e baixo suporte). Foi necessário compensar o recalque de fundação

através do aterro com sobrecarga e acelerar, pelos drenos verticais de areia, o tempo de espera para os recalques.

Basicamente, a construção dos aterros teve três fases:

a) execução de camada superficial drenante com material arenoso de permeabilidade mínima de 10-3 cm/s,

constituindo o colchão de areia numa espessura de aproximadamente 1 metro.

b) execução dos drenos verticais de areia, de 0,4 m de diâmetro em malha triangular e preenchidos com areia

natural isenta de matéria orgânica e com permeabilidade mínima de 10-2 cm/s. Tal processo foi feito com a utilização de equipamento

especial, com as profundidades variando de 5 a 16 metros.

c) após os recalques parciais, foi executado o alteamento do corpo do aterro compactado, com material arenoso até

as cotas definidas pela terraplenagem.

4) Remoção de material impróprio e aterro com material arenoso - A execução

desses aterros foi precedida de remoção parcial ou total de argila mole de fundação, numa espessura mínima de 0,5 m e imediato reaterro da cava com

material arenoso, compactada (CBR > ou = 13%) pelo método convencional de execução de terraplenagem. Basicamente, esse processo foi utilizado entre

o início da Rodovia dos Imigrantes (estaca 90) e a Rua Mascarenhas de Morais (estaca 176), numa extensão de aproximadamente 1.700 metros. Tal trecho

se apresentou geologicamente menos adverso, e não houve necessidade de tempo de espera para recalques.

Pavimentação - Considerando que, apesar das metodologias variáveis para cada subtrecho, haveria

possibilidade de ocorrência de recalques residuais ao longo dos acessos à ponte, a Dersa optou pela execução de um pavimento provisório com as

seguintes características:

Melhoria do sub-leito - Caracterizou-se na regularização do material arenoso, conforme projeto, constituído de

material com CBR > ou = 13% e capacidade superior a 80% de densidade relativa.

Brita graduada simples - Executada para uma pista de rolamento de 12,5 m na espessura, após compactação de 15 cm.

Pré-misturado a frio - Espalhado e adensado para se obter uma espessura de 5 cm e largura aproximada de 12 m para

uma pista de rolamento.

Concreto betuminoso usinado a quente (capa) - Executado com espessura de 5 cm e largura de 8 m, constituindo as

duas faixas de tráfego para uma pista de rolamento, sendo o acostamento de 3,5 m de largura executado em pré-misturado a frio e tratamento

superficial simples de penetração invertida e aplicado em uma só camada, no qual o material britado é distribuído uniformemente sobre a emulsão

asfáltica de ruptura rápida (RR-2C), obtendo-se a espessura aproximada de 1,5 cm.

Volumes - Os serviços de terraplenagem e pavimentação nas obras da Ponte do Mar Pequeno se traduzem nas

seguintes quantidades:

| Movimento de terra |

390.000 m³ |

| Pavimentação |

|

| brita graduada |

9.000 m³ |

| pré-misturado a frio |

3.500 m² |

| capa |

4.000 m² |

(*) Material para a imprensa preparado em novembro de 1981 pela

empresa Dersa Desenvolvimento Rodoviário S.A. |