Última modificação em (mês/dia/ano/horário): 06/16/06 17:45:41 |

|

PORTO - As obras do complexo Termag/TGG Novas instalações ampliam a capacidade de importação e exportação de granéis sólidos Investimento de R$ 440 milhões, a construção do complexo portuário do Terminal Marítimo de Guarujá (Termag) e do Terminal Graneleiro de Guarujá (TGG), na margem esquerda do Estuário do Porto de Santos, no Município de Guarujá, compreende a reforma e a ampliação do antigo Terminal de Fertilizantes (Tefer), construído na década de 50 com dois berços de atracação e seis armazéns. Entre as obras em execução, destaque para a construção de dois novos armazéns graneleiros, novas vias de acesso rodoviário e ferroviário, uma pêra ferroviária dotada de duas moegas ferroviárias e pátio de manobras, duas moegas rodoviárias, novas redes de água e esgoto, eletricidade, iluminação, circuito de lógica. E novas facilidades, tais como castelo d'água, portarias de entrada e controle, áreas de estacionamento, quatro subestações, atracadouro para lanchas, entre outras edificações.

As obras são executadas pela Constran S.A., por meio de parcerias com empresas especializadas do setor, como a Contracta, e, além da complexidade inerente ao projeto, o maior desafio é conciliá-las com as operações portuárias. O saldo tem sido altamente positivo, pois desde o primeiro dia de instalação do canteiro de obras, em julho de 2005, em nenhum momento foi necessária a paralisação das atividades de operação do terminal de fertilizantes e enxofre. O terreno de 470 mil m², onde funcionou o antigo Tefer, foi dividido ao meio para abrigar as necessidades do Termag e do TGG. A logística da obra definiu primeiro intervir na área do Termag, continuando a operação de fertilizantes nas instalações que permaneciam, tanto na área do próprio Termag como na área do futuro TGG. Todo o fornecimento de pedra, brita, areia utilizado na obra, totalizando cerca de 150.000 m³, foi feita pela Rubão e Pedreira Santa Tereza.

Termag – Na área do Termag foi construído um novo pátio de enxofre com capacidade de 80.000 t, em lugar do antigo de 40.000 t em fase de desativação. Conforme exigências, o novo pátio de enxofre recebeu proteção anticorrosiva nas estruturas, pilares e vigamentos, além de pintura epóxi, executados pela GHS. Também foi ampliado o Armazém 6 para o dobro da capacidade de estocagem antiga e que, juntamente com outros dois (um deles já em obra), atingirão conjuntamente a capacidade de estoque de 240.000 t. O píer foi ampliado para 220 metros de comprimento e 24 metros de largura, permitindo a atracação de navios de até 75.000 toneladas deadweight. Esta obra, que combina construção e reforma, teve uma peculiaridade: o sucateamento de três guindastes portuários Takraf de 40 m de altura e 240 t de peso. Esta operação, em duas etapas para cada guindaste, foi realizada pela Dopler Engenharia com auxílio de quatro macacos hidráulicos de 113,5 t e uma cábrea (guindaste sobre flutuante) de capacidade de 250 t. O espaço reduzido, a convivência com os guindastes e realização destas operações durante a fase de obra foram alguns dos desafios encontrados pela Constran durante a execução. Está concluída e em fase de testes operacionais uma moderna estação de tratamento de efluentes, com capacidade para descarga de 300 l/s, cuja estrutura de concreto armado foi revestida com argamassa epóxica. Também estão prontas duas subestações, casa de compressores, portarias de entrada e controle.

Estão em andamento as seguintes obras: novas vias de acesso interligando o terminal à Avenida Santos Dumont e à Rodovia Piaçaguera; instalações de água, esgoto, drenagem, elétrica, lógica, atracadouro para lanchas, escritório, casa de compressores, tanque e elevatória para fertilizantes, duas tulhas geminadas dotadas de car puller, para carregamento ferroviário, e uma pêra ferroviária com cinco vias, operacionalmente a ser compartilhada com o TGG, para acesso/saída, manobra e pátio transitório de composições ferroviárias. As montagens mecânicas das correias transportadoras foram divididas em circuito de expedição/execução e circuito de recepção.

TGG – Com a conclusão das obras principais do Termag, já que outras ampliações e serviços complementares continuam se desenvolvendo no local, tiveram impulso as obras do TGG, visando a construção de dois novos armazéns graneleiros, duas moegas ferroviárias e duas moegas rodoviárias, ambas geminadas, para a recepção de soja em grão e em farelo. Para a implantação do TGG, o píer está sendo requalificado com reforço das fundações existentes e com ampliação de novas áreas. Sobre a plataforma central do píer serão erguidas quatro torres pescantes que atingirão a altura de 45 m acima do nível do mar, sendo cada uma dotada de descarregador com capacidade nominal de 1.500 t/h. Isto significa que na operação simultânea com os dois armazéns e os quatro descarregadores a capacidade chegará a 6.000 t/h. Ao mesmo tempo, no local onde existiam os armazéns 1, 3 e 5, estão sendo construídos dois grandes armazéns graneleiros com capacidade de 120.000 t cada. Na mesma retroárea estão sendo construídas duas moegas ferroviárias e duas rodoviárias, ambas geminadas. Considerando as características do solo - com camadas espessas de argila marinha e argila orgânica -, o projeto de fundações do píer propôs o estaqueamento profundo, com a cravação de 72 estacas a uma profundidade de 40 a 45 metros. A opção foi por estacas fabricadas pela Scac, de concreto centrifugado, com diâmetro que varia de 43 a 29 cm e reforço de armação, dotadas de anel de emenda e cabeça de reforço, para possibilitar a cravação por meio de martelos, tanto hidráulicos como movidos a diesel. Após a estaca cravada, ela é arrasada, e, servindo de apoio, é erigida a superestrutura da plataforma, com a montagem de pré-moldados e concreto in loco. Durante a cravação, foram usadas estruturas metálicas auxiliares, denominadas gabaritos de cravação, que têm a responsabilidade de assegurar a linearidade e locação da estaca a ser cravada. Muitas vezes, elas servem como plataforma auxiliar para o arrasamento das estacas. Posteriormente, são montadas braçadeiras e uma plataforma que serve de fôrma de fundo. As laterais são fechadas com painéis fôrmas devidamente contraventadas, e em seguida é executada a concretagem, com concreto fornecido pela Engemix. Nessas bases está sendo utilizado concreto especial, com resistência característica à compressão de 40 MPa, com adição de microsílica. No atracadouro do píer do TGG, como o projeto estabeleceu um avanço da linha de atracação, houve necessidade de serem construídos novos escudos para defensas portuárias. Também foram instalados novos cabeços fornecidos pela BC, fabricados em aço carbono, e que receberam pintura à base epóxi. Como as obras se desenvolvem em ambiente agressivo, a norma determina a utilização de um concreto com alta taxa de cimento, em torno de 450 quilos por metro cúbico. No píer do TGG, a obra é dinâmica, e assim que a base vai sendo liberada tem início a montagem de equipamentos e componentes das correias transportadoras. Já na retroárea o sistema de correias transportadoras está sendo montado, tanto o circuito de recepção como o de expedição.

Armazéns – Em função das características do solo e prevendo armazéns com capacidade para 120.000 t, o projeto definiu a construção de uma grande laje de concreto armado estaqueada, com espessura de 25 cm. Em cada armazém foi consumido um total de 40.000 m de estaca. O objetivo foi construir uma laje que garantisse deformabilidade mínima, para reduzir ao máximo a manutenção e a conservação. O piso é em concreto nivelado, sem juntas, para que a operação com a pá-carregadeira seja feita sem grande abrasão à superfície. As paredes pré-moldadas em concreto armado foram confeccionadas pela Zortea. Elas são pré-montadas e os espaços entre elas são concretados, consolidando e dando continuidade à parede. O telhado é em estrutura metálica, fabricado pela Zortea Estrutural, que possui também a tecnologia construtiva.

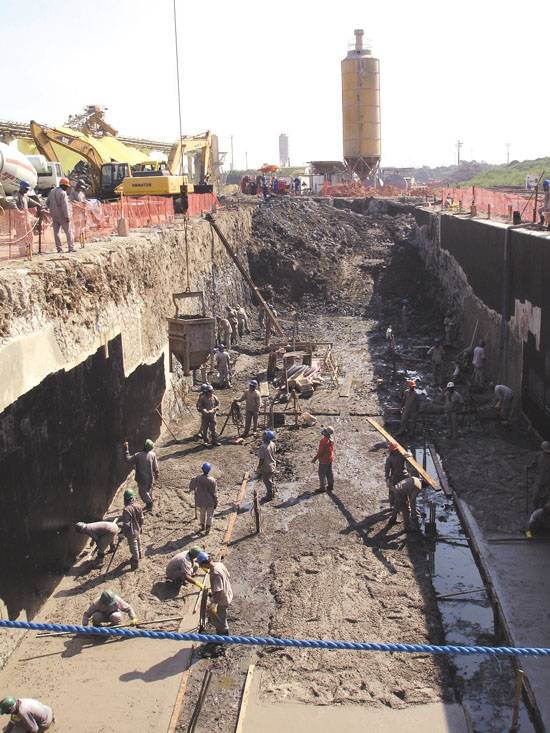

Moegas – O TGG é dotado de duas moegas, ou seja, cavas com profundidade de até 9 metros, cuja infra-estrutura é executada pela Nova Tecna Consolidações e Construções com o sistema jet grouting, de diâmetro de 1,20 m. O sistema jet grouting compreende a introdução de uma haste no terreno com a injeção de uma nata de cimento a alta pressão: 270 Kgf/cm². Essa haste vai girando e quebrando a estrutura do solo, misturando-o com a nata de cimento e formando uma coluna de solo-cimento, que se forma até a superfície. Essas paredes com colunas jet grouting dão condição de estabilidade durante a escavação e depois elas se incorporam à obra para a condição de estabilidade final desejada. Essa solução agiliza a execução da obra e gera uma estrutura bastante eficaz quanto ao controle do fluxo de água para dentro das cavas, pois impermeabiliza de forma significativa o terreno natural. Em alguns pontos das moegas - uma ferroviária e outra rodoviária - estão sendo colocados tirantes metálicos para combater a subpressão. Nesses locais, as colunas são mais profundas e o tirante é aplicado a posteriori. Depois da coluna pronta, ela recebe um furo, onde o tirante é introduzido e injetada a nata de cimento, sem alta pressão, somente para preencher o vazio do furo feito no núcleo da coluna. O objetivo é solidarizar o tirante na coluna. Depois, esse tirante é amarrado à estrutura da ferragem, da estrutura de concreto armado que vai ser colocado no interior na cava. Outro detalhe é que, uma vez que as colunas jet grouting atinjam a resistência adequada, se dá inicio a escavação da moega, sem necessidade de escoramento da cava, uma vez que as colunas fazem este papel. Em seguida, após a escavação, as faces laterais das colunas são regularizadas e aplica-se um revestimento com argamassa de cimento e areia. Sobre essa argamassa vai uma manta impermeabilizante asfáltica, de 4 mm de espessura, de forma a garantir um ambiente livre de infiltrações. Após esta fase, as paredes laterais e central são armadas, com aço CA50A, e em seguida são concretadas contra a parede formada pelas colunas jet grouting, já impermeabilizadas. A moega ferroviária possui 52 metros úteis de comprimento, embora represente uma cava de 60 metros, e comporta a descarga simultânea de três vagões ferroviários graneleiros, padrão da Ferronorte, com 18 metros de comprimento, ou quatro vagões antigos. Entre as moegas foi construído um túnel de ligação, que se prolonga até chegar a superfície, com 132 metros de extensão. Toda essa estrutura está sendo construída com a mesma sistemática, por meio de colunas jet grouting. Já a moega rodoviária comporta três tombadores de caminhão, representando uma cava com 18 metros de extensão. Essa moega está colocada exatamente em cima do túnel. Nesse local, as paredes do túnel vêm até a superfície e formam uma cava. Outro destaque do complexo portuário é a pêra ferroviária. Segundo a Constran, ela já está 90% concluída, faltando apenas remanejar o acesso atual e fazer uma entrada exclusiva para o TGG e uma para a área remanescente da Codesp. A entrada para o Termag está pronta, só faltando uma alça de acesso.

Flexibilidade do sistema O TGG possui duas moegas, uma ferroviária e outra rodoviária, interligadas por um túnel, dotadas de um complexo sistema de correias, que inicialmente conduz a carga para armazenagem num dos dois armazéns em construção (ou para mais dois futuros armazéns). Quando o produto chega no armazém ele tem duas alternativas: ou é jogado numa correia que passa na cobertura e forma uma pilha dentro do armazém, ou é jogado diretamente para o nível de terra, para uma galeria enterrada sob o armazém, onde passam as correias extratoras para expedição, fazendo um circuito com destinação direta ao navio, sem acumulação no armazém. Seja num ou noutro armazém, há a flexibilidade de o produto ser jogado direto para a correia de expedição. O sistema de correias não utiliza elevadores, que são pontos críticos de manutenção e de contaminação do produto, e também reduz de riscos operacionais. A solução traz segurança, maior eficiência e menor custo operacional, embora represente investimento mais alto.

Logística vence desafios O conjunto de obras realizado pela Constran abarca diferentes especialidades na Engenharia, desde a terraplenagem, construção de acessos viários, internos e externos à área do terminal, execução de via de acesso ferroviário, uma pêra ferroviária, para descarga de produtos e manobra de composições. E ainda: ampliações do porto e renovação das estruturas portuárias. Áreas industriais, armazéns graneleiros, bases para torres e edificações em gerais, subestações, escritórios, estação de tratamento de efluentes, reservatórios de água, parte do sistema de drenagem, distribuição de água, combate a incêndio. Os projetos estão sendo executados simultaneamente, sem a interrupção das operações portuárias, de carga e transporte de produtos, e ainda com a convivência com outras empresas que executam os pacotes de montagem e instalação elétrica dos sistemas de recepção e expedição dos produtos. O que é considerado um desafio para a empresa, que conta com um corpo técnico de 13 engenheiros.

|