| Capítulo II

Os gloriosos anos cinqüenta: a implantação da Refinaria Presidente Bernardes e a constituição do primeiro pólo

petroquímico brasileiro

2.5 - A implantação da indústria petroquímica brasileira: 1955/1960

A Refinaria de Cubatão ainda estava na metade de suas obras quando o

Conselho Nacional do Petróleo tomou a decisão de implantar, definitivamente, o primeiro grande pólo petroquímico do país. O local não poderia ser

outro: Cubatão (ao lado da Refinaria Presidente Bernardes) [62].

Até 1950, a indústria petroquímica mundial estava concentrada nos Estados

Unidos, mas, durante esta década, as empresas européias começaram a abocanhar uma parte desse mercado. Em 1956, os Estados Unidos detinham 87,5% da

produção mundial petroquímica (Dow Chemical, Union Carbide, Phillips Petroleum), enquanto a Europa possuía apenas 9,2% do

mercado (Basf, Bayer, Hoechst, ICI, Shell, Montedison, Rhône Poulenc, Solvay, DSM e

Akzo). Na segunda metade dos anos 50, a competição entre as empresas se acirra, passando os investimentos a serem aplicados também nos países

da periferia do capitalismo (Suarez, 1986:51) [63].

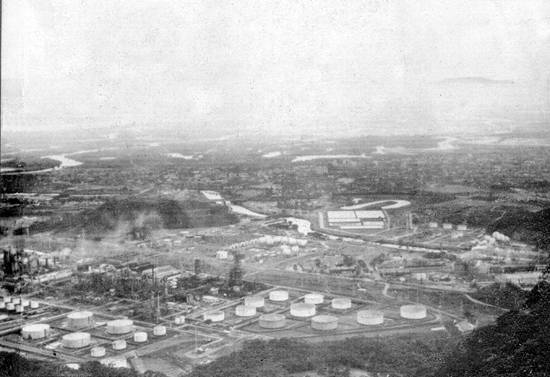

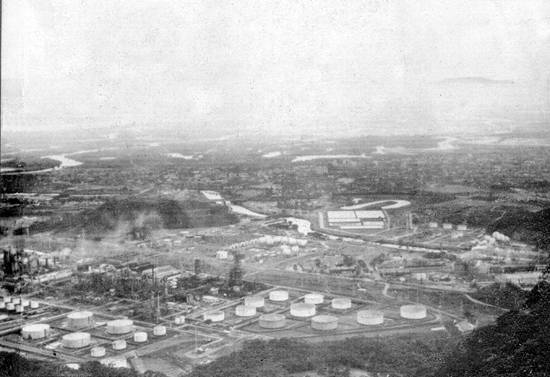

Cubatão e a Refinaria, em 1993

Foto de Kenzi Oyama, reproduzida do

folheto Cubatão - 2 - Documentação Histórica - Série Cidades, produzido em 1994 pela Eletropaulo Eletricidade de São Paulo - Depto. de

Patrimônio Histórico, com apoio do Centro de Documentação Histórica da Eletropaulo e do Arquivo Histórico de Cubatão

No Brasil, a indústria petroquímica nunca foi monopólio da União ou da

Petrobras, estando sempre aberta à iniciativa privada. Em 1954, o CNP baixou uma resolução estabelecendo que a petroquímica caberia à iniciativa

privada. Três empresas nacionais e uma estrangeira se candidataram à produção de eteno, mas os projetos não foram levados adiante. A solução foi a

própria Petrobras fabricar eteno em Cubatão (Ibid., p.67) [64].

Em novembro de 1953, o presidente da Comissão das Indústrias Petroquímicas do CNP,

coronel Arthur Levy, anunciava a construção da primeira fábrica do programa, a Fábrica de Fertilizantes, que iria produzir adubos em grande escala,

à base dos resíduos da grande Refinaria de Petróleo de Cubatão, e que possibilitaria ao país uma considerável economia de divisas cambiais (Cubatão-Jornal,

29/11/1953:05).

A construção, propriamente dita, começou somente em

julho de 1955, com os serviços de terraplenagem [65]. A Fábrica de Amônia e

Fertilizantes, como ficou conhecida na época, entrou em funcionamento, em caráter experimental, em dezembro de 1957, produzindo fertilizantes

nitrogenados, nitrato de amônio e hidrogênio, utilizando os gases residuais da Refinaria (Petrobras, 1957:12) [66].

Nesse mesmo ano de 1957, a Petrobras iniciou e concluiu

a Fábrica de Eteno, instalada também ao lado da Refinaria de Cubatão. Esta fábrica, de fracionamento à baixa temperatura, destinava-se a separar o

eteno contido no gás natural [67]. A produção de eteno e propano-propeno

visavam servir de matéria-prima para uma enorme série de produtos petroquímicos, entre os quais, o polietileno, o estireno e a acetona (Ibid.,

p.12/13) [68].

Posteriormente, a Petrobras instalou equipamentos para a separação de

propeno, utilizado na produção de acetona e, para atender ao crescimento da demanda de eteno, incorporou, ao mesmo conjunto industrial, três novas

unidades de processamento: reformulação catalítica, extração de aromáticos e pirólise de nafta e eteno. Assim, a elaboração de matérias-primas

petroquímicas deixava de ser apenas um aproveitamento de subprodutos da operação de refino, passando a ser uma indústria petroquímica em sua

essência (Petrobras, 1976:74) [69].

Desse modo, a indústria petroquímica no Brasil teve início com a

utilização de subprodutos da refinação de petróleo, vinculada às ampliações da Refinaria de Cubatão. Coube à Petrobras a tarefa de instalar

indústrias que utilizassem o subproduto do óleo da Refinaria (Ibid., p.74) [70].

A própria Refinaria já tinha sido projetada para ser polivalente, utilizando o processo de craqueamento térmico na produção de maior volume de gases

residuais, matéria-prima para a petroquímica (Suarez, 1986:65).

Enquanto isso acontecia em Cubatão, as

empresas transnacionais do ramo petroquímico começavam a desenvolver projetos nos países subdesenvolvidos, numa competição feroz entre elas

[71]. A notícia de construção da primeira grande refinaria do Brasil, em Cubatão,

chamou logo a atenção desses trustes internacionais. Enquanto a Refinaria ainda estava sendo construída, grandes petroquímicas mundiais trataram de

adquirir terrenos em Cubatão [72]. Pode-se dizer que a instalação das

empresas petroquímicas em Cubatão foi parte de uma expansão global desse setor e não apenas um caso isolado registrado no Brasil

[73].

A primeira transnacional a começar a produzir em Cubatão

foi a Alba S/A – Adesivos e Laticínios Brasil-América, no final de 1957 [74].

Adquiriu seu terreno, em 1955, na margem esquerda do Rio Perequê (onde se situava o antigo Porto de Santa Cruz, no século XVI), a menos de 2 km da

Refinaria. Seu equipamento foi quase todo importado, na forma de investimentos [75].

Instalou também uma rede de transmissão da Usina Henry Borden diretamente para suas unidades.

A empresa era composta de três fábricas integradas: Fábrica de Metanol (produzindo a

partir de óleo combustível), Fábrica de Formol (que utiliza o metanol como matéria-prima) e a Fábrica de Resinas Sintéticas (que utiliza, por sua

vez, o formol como matéria-prima) (Goldenstein, 1972:243).

Na época de sua instalação, tinha a esperança de receber sua matéria-prima básica, o

óleo combustível, diretamente da Refinaria de Cubatão. No entanto, a Refinaria não conseguiu atender à demanda da Alba, tendo a empresa que comprar

o óleo combustível na Bahia. Recebia a matéria-prima pelo Porto de Santos, de onde vinha de caminhão-tanque até Cubatão. Escoava sua produção em

carros-tanques para São Paulo, principal mercado da empresa (Goldenstein, 1965:24).

Em 1962, começou a produzir resinas de poliéster com a marca Crystic,

mediante acordo com a empresa inglesa Scott Bader, detentora, na época, de sofisticados processos químicos. O acordo com a Crystic foi

ampliado em 1982, dando acesso à produção de resinas acrílicas, comercializadas com a marca Texicryl [76].

Em 1992, a fábrica da Alba em Cubatão, já obsoleta e ineficiente, e com sérios

problemas de segurança de suas operações (inclusive com explosões), foi desativada e, posteriormente, desmontada. As peças, ainda aproveitadas,

foram removidas para sua moderna fábrica de Boituva (SP), enquanto o restante foi vendido como sucata. Atualmente, seu terreno em Cubatão está posto

a venda.

A segunda empresa petroquímica a se instalar em Cubatão foi a Cia.

Brasileira de Estireno - CBE. A implantação da indústria brasileira de monômero de estireno – que seria a quarta do mundo e primeira na América

Latina – foi decisivamente apoiada pelas autoridades brasileiras, que a consideraram de relevante interesse econômico nacional, inclusive

pela Superintendência da Moeda e do Crédito, para efeito da contratação de empréstimos externos (CBE, 1997:02). Seus equipamentos foram todos

importados. O monômero de estireno era matéria-prima de vital importância para a indústria nacional, dada a multiplicidade de produtos resultantes

de sua aplicação e aproveitamento [77].

Em primeiro de junho de 1953, a empresa comprou o seu terreno, situado à

margem esquerda do Rio Cubatão, bem no local onde existia o antigo Porto Geral do Cubatão, a cerca de 2 km da Refinaria e próxima ao centro da

cidade [78].

Constituída como sociedade piloto, em 26 de maio de 1953, iniciou suas

atividades industriais em 21 de outubro de 1957 [79]. Nessa data, começou a

produzir monômero de estireno, com capacidade nominal de 5.000 toneladas/ano, recebendo, via duto da RPBC, o gás eteno e o benzeno, principais

matérias-primas na fabricação do estireno.

A 25 de julho de 1959, devido a problemas de fornecimento de gás eteno

pela Refinaria, entrou em operação a Planta de Eteno Alcoolquímico, com capacidade de 1.800 toneladas/ano [80].

Em 1966, a CBE aumentou sua capacidade de produção para 19.000 toneladas/ano.

Em junho de 1970, desativou sua planta de Eteno Alcoolquímico, em virtude da maior

disponibilidade interna de eteno, mas em outubro de 1978, voltou a reativá-la, visando enquadramento no Projeto Pró-Álcool. Nos anos 80, dada a

escassez de álcool no mercado interno, a empresa desativou a Planta de Eteno.

No ano de 1969, tanto a Estireno como a Petroquisa (subsidiária da Petrobras) tinham

projetos para a implantação de novas unidades de monômero de estireno com capacidade, cada uma, de 30.000 toneladas/ano. Resolveram as duas

empresas, por economia de escala e com o propósito de aproximar os custos industriais aos padrões internacionais, instalar, em conjunto, na própria

área da Estireno, uma nova unidade de 60.000 toneladas/ano.

Em razão dessa iniciativa, a Petroquisa passou a ser uma das grandes acionistas da CBE,

com 20,56% de participação no seu capital. Assim, em janeiro de 1972, a nova planta de 60.000 toneladas, com tecnologia Badger, passou a

funcionar, marcando o início da grande produção de monômero de estireno no Brasil.

Em agosto de 1972, a Petroquímica União (situada no município de Mauá) começou a

fornecer eteno à CBE, através de duto construído pela Union Carbide, o que diminuiu a dependência de importações desse material. Em 1975, a CBE deu

início a fabricação de cloreto de etila, com a implantação de uma Unidade Piloto.

No início dos anos 80, a empresa implantou a Estação de Tratamento de Efluentes,

visando sua adequação à legislação ambiental. Em 1987, visando reduzir o custo de consumo de energia e aumento de capacidade da unidade de

etilbenzeno, foi implantado o SDCD (Sistema Digital de Controle Distribuído), em paralelo com o projeto de Alquilação Homogênea.

Em 1989, foi aumentada a capacidade de produção da unidade de etilbenzeno para 122.000

ton/ano e, no ano seguinte, a implantação do projeto de aumento da capacidade de produção da unidade de monômero de estireno para 103.000

toneladas/ano. Em 1993, com a implantação do sistema de controle Provue, a indústria passou a operar sua planta de forma centralizada (Ibid.,

p.03).

Nos anos 90, a Estireno sentiu-se pressionada pela abertura comercial do país.

Produtores externos tinham seus custos bem menores que a CBE e o frete marítimo oceânico não representava mais um peso importante no custo final. A

Estireno partiu então, em 1994, para um processo total de modernização e aumento de sua capacidade de produção.

O grande passo foi a mudança da tecnologia híbrida Monsanto/Lummus-Badger

(grande consumidora de energia e baixo desempenho na conversão de matérias-primas) para a moderna tecnologia Monsanto/Lummus a vácuo, que

possibilitava o aumento da produção de monômero de estireno de 103.000 para 120.000 toneladas/ano [81].

A prioridade das vendas, com a expansão, seria o mercado interno; as

sobras poderiam ser vendidas à América do Sul (CBE, 1991:67). Em 1997, a CBE concluiu o processo de modernização e aumento da capacidade instalada

da empresa, passando a produzir 120.000 toneladas/ano de estireno [82].

Possui atualmente 114 funcionários diretos e cerca de 30 contratados na fábrica de

Cubatão, e sua produção é toda vendida para um único cliente, a Basf. O escoamento da produção é feito em carretas, mas já chegou a ser feito também

por ferrovia. Para novas ampliações depende do aumento de fornecimento de matérias-primas, tanto da Petroquímica União quanto da RPBC, além do

aumento da própria demanda de estireno.

A terceira petroquímica a construir fábrica em Cubatão foi a transnacional Union

Carbide do Brasil S/A – Indústria e Comércio. A Carbide já estava no Brasil desde 1948, comercializando produtos importados da Union Carbide Co.

(dos Estados Unidos). A decisão de investir em Cubatão veio do anúncio do Conselho Nacional do Petróleo, no Jornal do Brasil, no início de

1955: "Disponibilidade de etileno a partir de 1958 na Refinaria de Cubatão".

Através desse anúncio, a Union Carbide decidiu pela fabricação de polietileno no

Brasil. Foi ao CNP e firmou contrato para o fornecimento de etileno. Adquiriu, então, em 1956, uma área de 57 hectares, na margem esquerda do Rio

Perequê, ao lado da Alba, que pertencia à Light & Power. Iniciou de imediato a construção da fábrica, sem subsídios governamentais, com

investimento inicial de US$ 5 milhões. Na fase final da construção, a empresa tinha investido, em Cubatão, cerca de US$ 7,5 milhões. Seus

equipamentos foram todos importados.

A primeira fábrica de polietileno da América Latina traria ao país uma

economia de US$ 3 milhões ao ano em divisas, além de garantir aos transformadores de resina a obtenção de matéria-prima a custos mais baixos,

ampliando o mercado e desenvolvendo toda uma indústria de maquinário ligado ao setor (Valsani, 1988:28) [83].

Em 15 de julho de 1958, eram produzidos os primeiros grânulos de

polietileno de baixa densidade. A capacidade de produção inicialmente instalada era de 8.000 toneladas/ano, mas a fábrica já havia sido projetada

tendo em vista a possibilidade de ampliações, à medida que o mercado demandasse maior produção. Inicialmente, a produção prevista alcançaria 4.550

toneladas/ano, quantidade que se acreditava capaz de atender a demanda desse produto (Ibid., p.28/30) [84].

Após sua primeira expansão, a Carbide passou a produzir 15.000 toneladas/ano de

polietileno (1963), mas a necessidade nacional só era totalmente atendida mediante a importação de mais 4.000 toneladas. Nesse momento, o

polietileno já era um produto bem aceito no mercado, mas um problema afetou seriamente a produção da empresa: a falta de matéria-prima.

A Refinaria Presidente Bernardes, tendo que atender ao mercado nacional de

combustíveis, não tinha como produzir mais eteno para a Carbide, e a legislação em vigor proibia a importação de produtos derivados de petróleo

concorrentes do monopólio da Petrobras [85].

A empresa passou, então, a exemplo da Estireno, a produzir eteno a partir

do álcool etílico, numa atitude até pioneira de substituir derivados de petróleo por fontes alternativas. O álcool era proveniente do interior do

Estado de São Paulo, sendo transportado em caminhões-tanques [86]. No

entanto, o custo do eteno originário do álcool era bem superior ao obtido de fonte petroquímica (Ibid., p.39).

Em 1966, a capacidade instalada da Carbide chegava a 28.000 toneladas/ano, mas sua

produção era de apenas 23.300 toneladas de polietileno (em 1968), em razão da falta de matéria-prima. Nesse mesmo ano, o país precisou importar mais

15.200 toneladas.

Em 1967, aproveitando a criação do GEIQUIM (Grupo Executivo da Indústria Química) e os

incentivos do Governo Federal, a Union Carbide (de Cubatão) e a Petroquímica União (de Mauá) tiveram seus projetos aprovados para produzir

matérias-primas básicas petroquímicas. A Carbide propunha fabricar 125 mil toneladas/ano de eteno e acetileno: o eteno para usar na fabricação de

polietileno em sua própria fábrica, e o acetileno para abastecer uma fábrica das Indústrias Matarazzo (em São Paulo). Já a Petroquímica União

produziria toda uma linha de matérias-primas (etileno, propileno, butadieno, benzeno, tolueno, etc.).

Contando com a fabricação própria de eteno, a Carbide

partiu para um processo de ampliação colossal de seu parque produtivo de polietileno: das 28.000 toneladas/ano de capacidade instalada, passou, em

1970, para 80.000 toneladas/ano. Mas, infelizmente, o projeto da Carbide de produção de eteno e acetileno, utilizando uma tecnologia própria (Wulff),

não saiu como o previsto. Em 1971, ao colocar em operação a unidade Wulff, o eteno produzido ficou fora das especificações técnicas, sendo a

unidade desativada pouco depois [87]. O problema da matéria-prima só veio a

ser resolvido com a inauguração, em 1972, da Petroquímica União (PQU) [88].

A Union Carbide foi a única indústria

produtora de polietileno no Brasil até 1973 [89]. No final dos anos 70,

aproveitando os estímulos governamentais para a substituição do petróleo por outras fontes alternativas de energia, a Carbide ampliou sua unidade de

produção de eteno a partir do álcool para 40.000 toneladas anuais; ampliou também sua capacidade de produção de polietileno para 128.000

toneladas/ano (Valsani, 1988:50) [90]. Nos anos 90, a Carbide voltou a

ampliar sua capacidade de produção para 144.000 toneladas anuais [91].

Em 5 de fevereiro de 2001, o destino da Union Carbide teve um novo rumo. Nesta data

ocorreu a fusão entre as gigantes e centenárias indústrias norte-americanas Dow Chemical e Union Carbide. Na verdade, tratou-se da

incorporação da Carbide pela Dow Química. A fábrica de Cubatão passou a chamar-se Dow Química (Unidade de Polietileno). Seus reflexos na produção e

na mão-de-obra empregada em Cubatão, ainda não puderam ser contabilizados.

A quarta petroquímica a se instalar em Cubatão, também na década de 50, foi a Cia.

Petroquímica Brasileira – Copebrás, pertencente aos grupos norte-americanos Columbian Chemicals Company e Elko Chemicals. Foi

fundada em 6 de maio de 1955 e instalou sua unidade numa área situada entre os rios Perequê e o Mogi. Quase todo o seu equipamento foi importado dos

Estados Unidos. O principal motivo de sua instalação em Cubatão era a proximidade com seus clientes e supridores de matérias-primas, aliado à

facilidade de transporte (rodoviário, ferroviário e portuário).

A Copebrás iniciou sua produção de negro de fumo, em 1958, com capacidade de 5.000

toneladas/ano. Foi a primeira empresa a produzir negro de fumo no Brasil, e continuou a ser única até 1968. A matéria-prima básica para a produção

desse produto são os resíduos aromáticos resultantes da refinação de petróleo, fornecidos pela Refinaria Presidente Bernardes em caminhões-tanques.

Em razão da Refinaria de Cubatão não atender plenamente a sua necessidade,

a empresa foi obrigada a comprar óleo de outras refinarias. O principal mercado consumidor de negro de fumo continua sendo a grande São Paulo. No

ano de 1965, a capacidade de produção de negro de fumo da empresa já era de 58.000 toneladas/ano (Copebrás, 1985:03) [92].

Ainda nessa década, dado que o mercado de negro de fumo era relativamente

limitado, a Copebrás partiu para a diversificação de sua produção, entrando no ramo de fertilizantes, produto cuja demanda estava em crescimento no

Brasil (Goldenstein, 1972:159). Assim, em 1966, a empresa instalou a primeira fábrica brasileira de Ácido Fosfórico (usado na fabricação de

fertilizantes fosfatados de média concentração) e a fábrica de Fertilizantes Fosfatados de baixa concentração [93].

Em 1973, tendo recebido aprovação e incentivos governamentais, a Copebrás lançou-se no

maior programa de investimento de sua história: já em 1974, ampliou suas unidades de negro de fumo para 80.000 toneladas/ano; em 1975, entrou no

ramo de gesso sintético purificado, através de sua subsidiária Gespa (localizada ao lado de sua indústria em Cubatão); em 1976, inaugurava mais uma

unidade de Ácido Sulfúrico, uma nova unidade de Ácido Fosfórico e unidades integradas para produzir toda a gama de Fertilizantes Fosfatados de

baixa, média e alta concentração, ao mesmo tempo em que iniciava a produção de STPP (Tripolifosfato de Sódio), pioneira no Brasil, com capacidade

para 40.000 toneladas/ano, capacidade esta superior em 30% à demanda da época.

O STTP é um subproduto utilizado numa grande variedade de indústrias (sabões,

detergentes, cerâmica e tratamento de metais e de água), e o substancial crescimento de seu consumo doméstico fez com que viesse a ocupar uma

significativa posição no faturamento global da empresa. No ano de 1978, a indústria também começou a produzir suprimentos de Fertilizantes Finais

(Fórmulas NPK) para a agricultura (Copebrás, 1985:03).

Apesar desse crescimento, o grande passo da Copebrás na área de

fertilizantes deu-se no ano de 1983. A indústria integrou-se numa única empresa com a Fosfago – Fosfatos de Goiás S/A, detentora de uma mina de

rocha fosfática (em Catalão/GO), matéria-prima básica à formulação de fertilizantes NPK [94].

Em 1985, o grupo britânico Anglo American adquiriu o controle da

Copebrás. Em 1993, a empresa substituiu completamente a utilização do óleo combustível (BTE) pelo gás natural na produção do negro de fumo. Já no

ano de 1997, prevendo uma crise energética, construiu uma planta de co-geração de energia elétrica [95].

Visando direcionar seus negócios apenas para a produção de fertilizantes e fosfatos

industriais, a Anglo American, em outubro de 1998, vendeu a unidade de negro de fumo da Copebrás para sua antiga proprietária, a Columbian

Chemicals Company (pertencente ao Grupo Phelps Dodge).

A Copebrás, atualmente, é a maior produtora de STPP do país, tornando a indústria

nacional independente de fontes externas desse produto. Seu controle acionário continua a pertencer ao grupo Anglo American e, em 1999,

recebeu o prêmio de melhor empresa do setor químico e petroquímico, dado pela revista Exame. Em fevereiro desse mesmo ano, fechou seu

capital, passando a ser uma sociedade por cotas de responsabilidade limitada.

Sua produção, no ano de 2001, foi de 1.311.626 toneladas. Recentemente (julho de 2002)

transferiu sua sede administrativa de São Paulo para o interior da fábrica de Cubatão, objetivando maior integração no trabalho e velocidade nas

decisões, além da redução de custos. Em outubro de 2002, tinha 454 funcionários diretos e 821 contratados. Recebe sua matéria-prima por ferrovia e

rodovia, e escoa sua produção por ferrovia, rodovia e via marítima.

Já a Columbian Chemicals também deixou de ser uma sociedade por ações no Brasil

(Columbian Chemicals Brasil S/A) para se tornar uma sociedade por quotas de responsabilidade limitada (Columbian Chemicals Brasil Ltda.),

em dezembro de 2000. Sua unidade de negro de fumo de Cubatão continua sendo a maior da América Latina.

Depois desse histórico das primeiras petroquímicas cubatenses, não pode haver dúvida

de um fato: todas as quatro indústrias se instalaram em Cubatão pensando apenas em receber matérias-primas da Refinaria Presidente Bernardes. Sem a

Refinaria não teriam escolhido Cubatão para se instalar, mas, sim, o Planalto Paulista, local de seu maior mercado consumidor; ou, simplesmente, nem

se implantariam no Brasil naquele momento.

Embora pudessem contar com fornecimento direto de energia elétrica, água

de boa qualidade em abundância, proximidade com o Porto de Santos e rodovias modernas de ligação ao Planalto, o único peso para sua localização em

Cubatão foi a refinaria de petróleo. Segundo Porter (1993:31), com o tempo, o ambiente próximo de uma empresa condiciona seu êxito

competitivo, e parte do ambiente de uma empresa é a sua localização geográfica, com tudo o que isso significa em termos de histórias, custos e

demanda [96].

Acerta, assim, Goldenstein (1965:16) ao afirmar que o fator posição

foi o que determinou a localização das indústrias em Cubatão, e não o fator sítio, pois a região era desprovida das matérias-primas vegetais

e minerais necessárias às indústrias petroquímicas [97].

O interessante sobre a localização das indústrias petroquímicas e da

Refinaria Presidente Bernardes foi que elas se posicionaram exatamente nas margens dos rios Cubatão, Perequê e Mogi, ou seja, no local dos antigos

portos de pé-de-serra que fizeram a razão da existência de Cubatão na época Colonial. Os rios serviam como fornecedores de água e canal de descarga

dos efluentes industriais [98].

Mesmo com a economia de divisas que a produção petroquímica de Cubatão proporcionava,

nacionalistas fervorosos não tiveram receio de afirmar que somente empresas transnacionais se aproximaram da Refinaria de Cubatão.

Segundo Osny Duarte Pereira (citado em Silva, 1985:163), os trustes se apoderaram da

petroquímica de Cubatão, plantando-se em torno da Refinaria de Cubatão como parasitas na copa de uma laranjeira. Não entendiam que a

indústria petroquímica, junto com a indústria eletrônica, eram os dois ramos industriais mais sensíveis ao progresso tecnológico. Suas plantas, de

grandes dimensões, visavam aproveitar as economias de escala.

Para atender às suas grandes dimensões e sua moderna tecnologia (em

constante modificação), o empreendimento petroquímico exigia uma soma elevada de capital. Por isso, as primeiras grandes indústrias petroquímicas

brasileiras foram estatais e transnacionais [99].

Podemos afirmar, contudo, que foi com a entrada em funcionamento da

Fábrica de Fertilizantes, Amônia e Eteno da Refinaria Presidente Bernardes, e dos complexos industriais da Union Carbide, Copebrás, Estireno e Alba,

entre os anos de 1956 a 1958, que teve início no Brasil a moderna indústria petroquímica. Cubatão tornou-se, de direito e de fato, o primeiro pólo

petroquímico do país, com todos os benefícios e problemas que isso resultaria para a cidade [100].

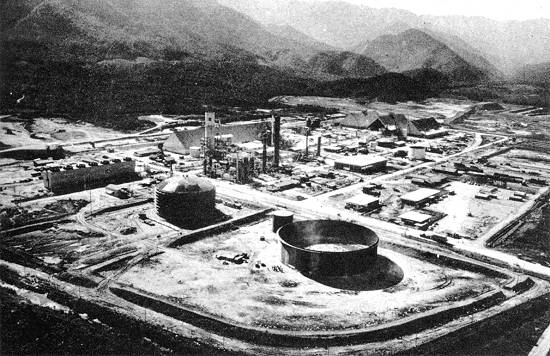

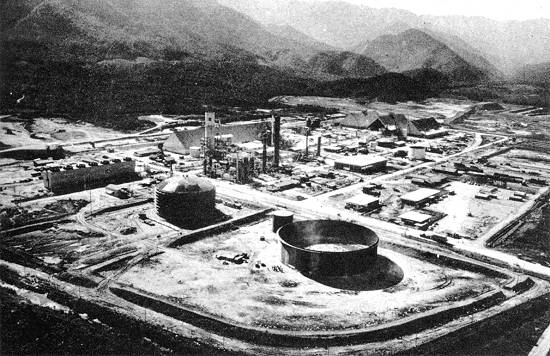

Em 1970, a indústria de fertilizantes Ultrafértil concluía as obras de sua instalação

Foto: Cubatão Ontem e Hoje, um Marco do Desenvolvimento,

editora Hallison Publicidade Ltda., S.Paulo/SP, 1970

NOTAS:

[62] "A

instalação da primeira petroquímica brasileira foi tomada em 1952, quando o CNP decidiu pela construção de uma fábrica de fertilizantes em Cubatão,

objetivando a produção de amônia a partir dos gases residuais daquela refinaria" (Petrobras, 1984:19).

Apesar da citação acima, em publicação de 1954, a jovem Petrobras ainda estava

indecisa com a decisão do CNP: "Está o Conselho cogitando da instalação de um fábrica de fertilizantes nitrogenados,

conjugada com a refinaria de Cubatão, com o objetivo de utilizar, como matéria-prima, os gases residuais daquela refinaria e tal iniciativa tem por

escarpo a obtenção de 100 toneladas diárias de amoníaco ou o correspondente em ácido nítrico e nitrato de amônio, o que envolve amplos interesses da

nossa economia e da própria defesa nacional, pois o ácido nítrico é considerado produto básico para a indústria de guerra"

(Petrobras, 1954:54).

Segundo Suarez (1986:65), "Embora a primeira planta

petroquímica entre em operação em 1948 [Alba Borden Incorporated, no Paraná, produzindo formol], é a decisão do Conselho Nacional de Petróleo

(CNP), em 1950, de empreender uma nova refinaria, em Cubatão, que gera o primeiro passo significativo para a implantação da indústria".

Carlos Eduardo Paes Barreto também reconhece o pioneirismo de Cubatão, bem como seus

problemas: "A indústria petroquímica, desde o tempo do CNP, já fora reservada para a iniciativa privada e as primeiras

fábricas se instalaram em Cubatão. A Refinaria da Petrobras em Cubatão construiu uma unidade de pirólise de nafta que nunca funcionou regularmente.

Isso obrigou essas poucas indústrias (Cia. Brasileira de Estireno, Union Carbide e Alba) a fazerem uma unidade de etileno a partir de álcool

etílico, processo obsoleto e de alto custo. Esse pequeno surto foi interrompido de 1958 até 1965, pela falta de matérias-primas (olefinas e

aromáticos) e pela febre estatizante por que passou o país" (Barreto, 2001:68).

[63] A indústria

petroquímica "é o ramo da indústria química que tem origem no aproveitamento do gás natural e

dos produtos e subprodutos da refinação do petróleo" (Petrobras, 1973:48). Em outra definição mais completa, "A

petroquímica é a indústria que se caracteriza pela utilização de frações resultantes da refinação do petróleo ou do gás natural que, por

transformação química, dão origem a produtos básicos e intermediários e, a partir desta, a produtos finais que são utilizados na indústria de

processamento de plásticos, elastômeros, fibras, tensoativos etc." (Petrobras, 1984:07).

Para Suarez (1986:19), a indústria petroquímica é uma peça-chave do processo histórico

de desenvolvimento capitalista no Brasil, constituindo-se numa das mais dinâmicas indústrias dos últimos tempos.

[64] Coube à

Petrobras a "iniciativa de despertar o país para este enorme campo da atividade industrial

moderna e que representa realmente uma das molas mestras para o nosso almejado desenvolvimento" (Petrobras, 1968:29).

[65] "Inúmeros

tratores operam o desmoronamento de morros e efetuam a terraplanagem do local cuja fisionomia parece se modificar de segundo a segundo (...) Assim,

estão surgindo, em ritmo acelerado, mais duas importantes unidades da Petrobras: a Fábrica de Fertilizantes e a de Asfalto"

(Folha de Cubatão, 24/07/1955:06).

[66] "A

Refinaria de Cubatão foi, no Brasil, a pioneira das indústrias petroquímicas ao construir a Fábrica de Amônia e Fertilizantes, na qual aproveitava

os gases residuais das unidades de refinação para fabricação de pequena quantidade de nitrato de amônio e de nitrocálcio, a produção sendo limitada

pela quantidade de gás residual disponível. Porém, dada a pequena capacidade da Refinaria de produzir matérias-primas petroquímicas básicas, a sua

fábrica, embora pioneira, não cresceu.

"Numa segunda etapa, passou a produzir 20 toneladas diárias de etileno, para atender,

em parte, às unidades de estireno, polietileno e cloreto de vinila, que se instalaram em suas cercanias. A primeira unidade a surgir foi a de

metanol da Alba, seguida pela Companhia Brasileira de Estireno, pela unidades de polietileno LD da Union Carbide e pela fábrica de negro de fumo da

Copebrás" (Goldenstein, 1972:134).

O Plano de Metas de Juscelino Kubitschek assim se expressava sobre o setor de

fertilizantes: "Importante incremento será representado pela produção da Fábrica de Fertilizantes da Petrobras, junto à

Refinaria de Cubatão, e que iniciou operações, em caráter experimental, no decorrer do segundo semestre de 1957"

(Brasil, 1958:101). A implantação da indústria de fertilizantes no Brasil deve-se ao aumento da demanda provocada pelas novas técnicas agrícolas e,

por outro lado, "à oportunidade de substituir importações de produtos para cuja fabricação o país dispunha de condições

técnicas e econômicas satisfatórias" (Petrobras, 1993:52).

Em meados da década de 1950, o CNP ofereceu à iniciativa privada a oportunidade de

construir fábricas de fertilizantes através do aproveitamento do gás excedente da Refinaria de Cubatão. Porém, nenhuma empresa privada se interessou

pelo projeto (Ibid., p.52).

Em pronunciamento na Comissão de Minas e Energia da Câmara dos Deputados (outubro de

1967), o presidente da Petrobras, general Arthur Duarte Fonseca, explicava o surgimento da indústria petroquímica no Brasil: "Antes

do término da construção de sua primeira refinaria de grande porte, a de Cubatão, ocorrida em 1954, já havia a Petrobras iniciado a construção da

Fábrica de Amônia e Fertilizantes, vizinha à refinaria, e hoje a ela incorporada. Teria capacidade para produzir 90 toneladas/dia de amônia, e a

partir desta, 35 toneladas/dia de nitrato de amônia e 340 toneladas/dia de nitrocálcio" (Fonseca citado em Petrobras,

1967:45/46). Em 1973, a fábrica passou também a produzir enxofre.

[67] O eteno pode ser

obtido pelo craqueamento do gás natural, da nafta ou do gasóleo. A escolha depende de muitas variáveis. O gás natural produz apenas o eteno. Já a

nafta e o gasóleo produz eteno, propano, butadieno e outros produtos (Suarez, 1986:34).

[68] "O

eteno é a principal matéria-prima petroquímica e a sua produção em Cubatão veio atender ao interesse da Companhia Brasileira de Estireno e da Union

Carbide do Brasil, que se instalaram nas proximidades para produzir estireno e polieteno, respectivamente" (Petrobras,

1976:74).

[69] "Pouco

após o início de funcionamento dessa refinaria [RPBC], contratou-se o projeto de uma unidade industrial destinada a recuperar, dos gases residuais,

20 toneladas/dia de hidrocarboneto, o eteno, matéria-prima básica à obtenção da vários produtos petroquímicos, utilizáveis principalmente na

fabricação de resinas plásticas (...)

"Várias industrias instalaram-se nas imediações para processar o referido produto e

outros, também obtidos na mencionada refinaria, tais como o propeno e um óleo residual da operação, e transformá-los em estireno, polietileno, negro

de fumo (...) Esses fatos se verificaram no quinquênio de 1954 a 1958, que representa a fase de implantação da indústria petroquímica no Brasil, a

qual se baseou no aproveitamento de produtos existentes nas frações liquidas e gasosas residuais das operações da refinaria de Cubatão"

(Fonseca citado em Petrobras, 1967:46).

[70] Escreve Serra

(1998:88) que "uma das características marcantes do desenvolvimento do capitalismo no Brasil diz

respeito ao significativo papel do Estado como fator de impulso à industrialização", sobretudo na "criação

da infra-estrutura e produção direta de insumos intermediários indispensáveis à industrialização pesada".

[71] "A

rápida internacionalização do grande capital monopolista das economias avançadas nos 30 anos posteriores à Segunda Guerra Mundial propiciou, sem

sombra de dúvida, o avanço dos processos de industrialização na periferia (...) o grau de avanço destes processos depende da capacidade do Estado em

desenvolver a base produtiva pesada, através da construção de formas de monopolização do capital" (Coutinho & Belluzzo,

1998:30).

Segundo Mello & Novais (1998:647), a efetivação da vontade nacional de

industrialização do país foi graças "à intervenção milagrosa da empresa multinacional, que vem para o Brasil, na

segunda metade dos anos 50, trazida por incentivos generosos e pela concorrência, no âmbito mundial, entre as empresas norte-americanas e européias".

Serra (1998:83/84) vai na mesma linha: "No tripé em que

se baseou a industrialização brasileira desde meados dos anos 50, formado pelas empresas do Estado, do capital privado e do capital estrangeiro, a

estas últimas coube compartilhar com as empresas estatais o papel de principal protagonista. Sua participação direta na produção manufatureira não

constitui por certo uma novidade histórica, mas intensificou-se notavelmente a partir da época mencionada. O salto da indústria brasileira na

direção dos ramos manufatureiros pesados de bens de produção e de consumo duráveis é inseparável da penetração das empresas transnacionais no

setor (...) As ET operam com escalas de produção, intensidade de capital, grau de oligopolização, complexidade tecnológica e produtividade mais

elevadas do que as empresas nacionais".

Conceição Tavares (1979:72) foi mais uma pensadora que compreendeu o movimento de

industrialização do Brasil, e ressaltou o papel desempenhado pelo Estado e pelo capital internacional: "De 1956 a 1961

entramos na terceira fase de desenvolvimento do pós-guerra, que se caracteriza por dois fatores mais destacados: o aumento da participação direta e

indireta do Governo nos investimentos, e a entrada de capital estrangeiro privado e oficial para financiar parcela substancial do investimento em

certos setores".

[72] Como afirma

Possas (1998:13), os investimentos estrangeiros não são isolados em si, mas acompanham o desenvolvimento do país onde está inserido: "De

fato, a estrutura do investimentos direto estrangeiro está relacionada mais de perto às condições nacionais de desenvolvimento econômico e histórico

do que a uma simples contabilização de lucros prospectivos a curto prazo das firmas estrangeiras individualmente".

No caso, por exemplo, da Estrada de Ferro São Paulo Railway, o investimento

inglês atuou num ramo que o transporte do café rumo ao Porto de Santos necessitava daquele serviço. Também no caso da Usina Henry Borden, o

investidor canadense da Light and Power percebeu a possibilidade de sucesso na produção de energia elétrica tão em falta naquele momento. No

ramo petroquímico, as transnacionais foram para Cubatão buscando implementar iniciativas de sucesso abertas com a instalação da Refinaria Presidente

Bernardes.

Como complementa Possas (Ibid., p.16), "A segunda e mais

geral forma pela qual o capital estrangeiro atua como um complemento ao capital nacional se manifesta no fato de que sua entrada geralmente

acompanha a intensidade e o ritmo do crescimento econômico interno, ao invés de dar início a ele". Na verdade, "a

presença de empresas estrangeiras na economia brasileira não é um fenômeno recente, ainda que sua entrada tenha sido mais significativa nas últimas

três décadas" (Ibid., p.09).

[73] Durante as décadas de

50 e 60, a indústria química, tendo a petroquímica como sub-setor principal, cresceu a taxas de quase o dobro dos outros setores industriais no

mundo (Suarez, 1986:53/54).

[74] A Alba, criada em

1947, foi resultado da associação da indústria química nacional Íncola S/A com o grupo Borden Chemical Co., empresa líder na produção de adesivos

para madeira nos Estados Unidos. Essa associação permitiu um contínuo processo de transferência de tecnologia e investimentos. Antes de se instalar

em Cubatão, a Alba já tinha fábricas no Paraná, Minas Gerais e Santa Catarina.

[75] "A

Instrução 113 foi utilizada intensamente. Tornou-se num dos meios hábeis e econômicos de promover investimentos estrangeiros, pelas facilidades

concedidas na importação de equipamentos já amortizados, porém reparados e pintados na origem e, posteriormente, transferidos e faturados no Brasil

como novos" (Rattner, 1972:166).

Ademais, a Instrução n.º 113 da SUMOC, de 1955, deu permissão para que as empresas

estrangeiras importassem máquinas e equipamentos sem cobertura cambial: "Muitas vezes as empresas transnacionais

aproveitaram, além disso, para importar máquinas e equipamentos obsoletos em seus países de origem e a preços inflacionados. A Instrução 113 foi

promulgada durante o governo de Café Filho, entre o suicídio de Vargas (agosto de 1954) e o mandato presidencial de Kubitschek. O Ministro da

Fazenda de Café Filho era Eugênio Gudin" (Serra, 1998:88).

Mais à frente, Serra completa: "Com relação ao capital

estrangeiro, o amplo recurso à Instrução 113 não se deveu exclusivamente ao desejo de atrair investimentos estrangeiros em setores de tecnologia

mais complexa, mas também à crise do balanço de pagamentos (...) Para as firmas estrangeiras garantia a exploração de um mercado de razoáveis

dimensões, porém relativamente fechado às importações de seus produtos devido à escassez de divisas" (Ibid., p.90).

[76] Produção da Alba

(toneladas/ano): 1976: 85.698; 1977: 79.210; 1978: 69.344; 1979: 69.670; 1982: 87.933; 1983: 86.054; 1984: 96.996; 1985: 89.980; 1986: 96.263.

Número de funcionários: 1973: 158; 1975: 172; 1978: 198; 1986: 213 (PMC, 1976, 1981, 1988).

[77] O estireno é

utilizado como matéria-prima para múltiplas aplicações, sendo as mais importantes as seguintes: poliestireno, borracha sintética, resinas poliéster,

polímeros e derivados.

[78] Em razão dessa

proximidade física da indústria com a população residente, a Estireno seria a empresa mais atacada pela comunidade, ainda no final dos anos 50, pelo

seu alto índice de poluição atmosférica. Seu terreno foi adquirido do Sr. Manoel da Silva Saragoça, pelo incorporador da Alba, Sr. Hernani de

Azevedo Silva.

[79] Foram seus fundadores

a Companhia Brasileira de Plásticos Koppers (consumidores de monômero de estireno para a fabricação de poliestireno); a empresa

norte-americana Koppers Co. Inc., de Pittsburgh (grande produtora, à época, de derivados petroquímicos); e um grupo de indústrias locais,

moldadores de resinas sintéticas, representadas por seus presidentes e principais acionistas, tais como: Hermani Azevedo Silva (Companhia Brasileira

de Plásticos Hévea), Fritz Jacob (Muller & Companhia) e Daniel Scolnic (Atma Paulista S/A).

Desde sua fundação, em 1953, até março de 1976, Hermani Azevedo Silva, exerceu,

ininterruptamente, a presidência da empresa. Sob sua administração, a CBE tornou-se uma das mais vigorosas empresas petroquímicas do país. Já em

1954, a CBE passou a contar, entre seus principais acionistas, com a indústria de Pneumáticos Firestone S/A., e, em 1956, com a Química Industrial

Huels do Brasil Ltda., subsidiária da Chemische Werke Huels (Alemanha). Em 1969, a Petrobras Química S/A – Petroquisa passou a figurar entre

os seus grandes acionistas. Já em 1976, a Monsanto Co., de Saint Louis (EUA), corporação industrial amplamente ramificada por todo o mundo,

adquiriu a participação da Koppers Co. Inc. na CBE.

Em dezembro de 1984, o grupo brasileiro Unigel passou a figurar entre os acionistas da

CBE, juntamente com a Monsanto, Huels e Petroquisa. Com a saída da Huels em outubro de 1992 e da Petroquisa em janeiro de 1993 (em

função do processo de desestatização do Governo Federal), ficaram somente o Grupo Unigel com 50% das ações e a Monsanto do Brasil com os outros 50%.

Em agosto de 1997, a Monsanto vendeu suas ações para a Unigel, passando esta a ser a única acionista da empresa. Dessa forma, a CBE é hoje uma

indústria 100% nacional (CBE, 1997:01/02).

[80] Em exposição na

Câmara dos Deputados, em 1967, o presidente da Petrobras, Arthur Fonseca, mostrava o esforço que a Refinaria de Cubatão estava disposta a fazer para

atender a demanda de matéria-prima básica para as indústrias petroquímicas: "Dentro desse

período ainda, tendo em vista garantir o desenvolvimento das indústrias petroquímicas que se haviam fixado em torno da refinaria de Cubatão, começou

a Petrobras a considerar, nos seus planos de atividades, a construção, na citada refinaria, de instalações destinadas a aumentar a produção de Eteno

e a fabricar benzeno e tolueno, matérias-primas básicas à obtenção de vários produtos químicos, utilizados principalmente nos setores de resinas e

fibras sintéticas (...) nesse período (1963-1967) empreendeu também a construção, em Cubatão, das instalações industriais que permitirão, a partir

do próximo ano, produzir benzeno e tolueno em quantidades suficientes para ao atendimento das atuais necessidades do país (...)"

(Fonseca citado em Petrobras, 1967:47).

[81] Os principais

benefícios advindos da modernização da unidade de monômero de estireno foram: melhoria de rendimento na utilização de matéria-prima, capacidade

adicional, melhoria operacional da Planta, eliminação de emissão de hidrocarbonetos para a atmosfera durante paradas e início de operações,

aumento da segurança na área de desidrogenação, redução de emissão de partículas devido à redução na quantidade utilizada de óleo combustível.

A fabricação do estireno é dividida em cinco passos, a partir de suas duas

matérias-primas básicas, o eteno e o benzeno: 1º passo: Alcoilador, 2º passo, Neutralização, 3º passo, Destilação, 4º passo, Desidrogenação, 5º

passo, Purificação = estireno (CBE, 1997).

[82] Evolução da

capacidade de produção de monômero de estireno (toneladas/ano): 1957: 5.000; 1966: 19.000; 1972: 60.000; 1989: 90.000; 1994: 120.000; 1997: 120.000

(CBE, 1997). Evolução do Markete Share da empresa: 1985: 47%; 1986: 42%; 1987: 33%; 1988: 33%; 1989: 31%; 1990: 26%; 1991: 31% (CBE, 1991:73).

Número de funcionários: 1975: 149; 1978: 172; 1986: 197 (PMC, 1976, 1981, 1988). A diretoria da CBE está localizada em São Bernardo do Campo.

[83] "Passava

a ter início no Brasil uma nova fase de sua industrialização, que permitiria a entrada deste país no mundo da produção de matérias-primas plásticas,

e o polietileno de baixa densidade entraria para o rol das primeiras resinas a serem obtidas na indústria petroquímica de segunda geração do país,

já em 1958" (Valsani, 1988:28).

[84] "Ora,

o país estava começando a entrar na era do polietileno. Embora já houvesse importação desta matéria-prima, ainda havia muito caminho a percorrer.

Era necessário competir com vários outros tipos de plásticos, orientar a emergente indústria transformadora quanto às corretas aplicações do

produto, pesquisar permanentemente as formulações mais adequadas para cada uso.

"Desta forma, a Carbide não se limitou a produzir e oferecer polietileno ao mercado,

mas passou a desenvolver um trabalho de base dentro do conceito que hoje é conhecido como product oriented, ou seja, o produto existe,

está aqui, vamos ao mercado para descobrir como ele pode ser utilizado. Este era o procedimento mais adequado para um mercado até certo ponto

desconhecido.

"Assim, a Carbide optou por iniciar sua produção com uma linha de oito resinas

básicas, que variavam conforme a maleabilidade e resistência mecânica e química e, ao mesmo tempo, desenvolver um amplo trabalho de informação junto

ao mercado, consultando cada cliente a fim de verificar qual a resina que melhor se adequava à produção de sua linha de artefatos. Com o tempo, o

produto ia conquistando o mercado nacional e a situação se invertia: agora eram potenciais clientes que consultavam a empresa para saber qual o tipo

de resina capaz de resolver seus problemas (...)

"Como um plástico relativamente novo no Brasil, o polietileno tinha um universo de

aplicações ainda pouco explorado. Era necessário, então, sugerir aplicações ainda inusitadas para este produto no país e, ao mesmo tempo, dar

condições para que o incipiente parque industrial brasileiro se capacitasse tanto em termos de tecnologia como com relação ao desenvolvimento do

maquinário adequado" (Valsani, 1988:30/32).

[85] "Fazendo

uma ligeiro retrospecto, convém lembrar que a RPBC – voltada essencialmente para o abastecimento do mercado nacional, nos produtos diretamente

requeridos pelo mesmo (gasolina, óleo, GLP) – não tem podido atender o incipiente parque industrial petroquímico em subprodutos provenientes do

petróleo, como etileno, propileno, hidrocarbonetos, aromáticos, amônia, etc.

"Ocorreu então que as indústrias petroquímicas que se instalaram em Cubatão,

pretendendo basear sua produção em fornecimentos da Refinaria, tiveram que limitar a sua expansão e dimensionar-se em função da possibilidade de

obter insumos no país ou no estrangeiro ou, em certos casos, fazer adaptações técnicas para utilizar matérias-primas não derivadas de petróleo, com

evidente prejuízo da competição tecnológica e do custo. O exemplo que em Cubatão mais chama a atenção é a utilização do álcool etílico, de origem

agro-industrial, para obtenção do etileno e do propileno pela Union Carbide e pela Estireno" (Goldenstein,1972:136).

[86] Em 1969, a Carbide

consumia 6.000.000 de litros de álcool de cana por mês (Carbide, 1970:05).

[87] A Carbide tentou,

através do Projeto Wulff, produzir eteno mediante o emprego de tecnologia revolucionária, com sistemas de automação no processo produtivo,

fato inédito na história industrial brasileira. Problemas técnicos e econômicos inviabilizaram esta iniciativa pioneira no Brasil (Valsani,

1988:43).

[88] "Por

suprema ironia do destino, a Union Carbide, empresa de renome internacional, em 1971 deu a partida na sua unidade Wulff e não obteve sucesso

na operação. Não produziu o etileno com a qualidade desejada e fechou a fábrica, que em seguida foi sucateada. No entanto, sua unidade de

polietileno, que deveria consumir o etileno produzido pela unidade Wulff, estava pronta, mas não poderia operar por falta de matéria-prima.

(...)

"A Union Carbide foi forçada, pelas circunstâncias, a recorrer à Petroquímica União,

que mantinha uma reserva de 80 mil a 90 mil toneladas de etileno para expansão futura de seus consumidores (...) Como a PQU estava situada em Mauá e

a Union Carbide em Cubatão, havendo entre ambas uma parte da Serra do Mar a ser vencida, a Union teve de financiar a construção de um oleoduto (4ª

linha) adicionado às três linhas já existentes (...) A construção dessa 4ª linha serve até hoje à Union Carbide e permitiu, da mesma forma, o

abastecimento de etileno para a Cia. Brasileira de Estireno, também em Cubatão" (Barreto, 2001:93/94).

A Carbide, através de publicações próprias, enfatizava a economia de divisas que sua

produção no Brasil possibilitava: "Os produtos da Union Carbide do Brasil, destinados a suprir um mercado interno

crescente, já substituíram inúmeros itens da pauta de importações do Brasil, o que vem representar substancial economia de divisas para o país"

(Carbide, 1970:02). Entre 1958 a 1969, a empresa produziu 130 mil toneladas de polietileno, economizando para o país um total de US$ 53 milhões em

divisas (Ibid., p.05).

[89] A partir de 1973

passou a ter a concorrência da Poliolefinas S/A, formada pela associação da Petroquisa, Unipar, National Destillers and Chemical Co. e

International Finance Co. A exemplo de outras indústrias, instalou sua fábrica bem próxima a PQU, dando início ao pólo petroquímico de Capuava.

A Poliolefinas tinha a mesma capacidade instalada da Carbide: 80.000 toneladas/ano. A terceira fábrica de polietileno, a Politeno, surgiu somente em

1980, no pólo petroquímico de Camaçari. A quarta indústria de polietileno, a Petroquímica Triunfo, se instalaria em 1982, no pólo petroquímico do

Rio Grande do Sul.

[90] Capacidade instalada

para a produção de polietileno de baixa densidade no Brasil, em 1988 (toneladas/ano): Carbide: 128.000; Poliolefinas (Capuava/SP): 115.000; Politeno

(Camaçari/BA): 140.000; Poliolefinas (Triunfo/RS): 165.000; Petroquímica Triunfo: 135.000 (Valsani, 1988:76). A utilização do polietileno é quase

que infinita: frascos de plástico, embalagens longa-vida, sacolas ou seringas descartáveis.

Com o polietileno, qualquer artigo passou a ser embalado em plástico: "Estamos

em todos os lugares onde, o que se chama normalmente de plástico, é necessário. Brinquedos, artigos domésticos, embalagens, peças de todo tipo de

maquinaria, do liqüidificador ao avião. Além de fertilizantes e inseticidas, tintas, solventes e plastificantes, aspirina, antibióticos e vitaminas,

cosméticos, metais e louças refratárias, tecidos e aerosóis" (Carbide, 1970:09).

[91] Produção da Carbide

(toneladas/ano): 1975: 76.336; 1976: 90.783; 1977: 100.00; 1978: 99.089; 1979: 96.860; 1982: 102.830; 1983: 112.400; 1984: 114.000; 1985: 101.782;

1986: 94.112. Número de funcionários: 1967: 255; 1969: 358; 1973: 697; 1975: 494; 1978: 460; 1986: 450 (PMC, 1973, 1976, 1981, 1988).

[92] "Com

o surgimento da indústria automotiva no Brasil, o consumo doméstico de Negro de Fumo permitiu a produção desse insumo em escala econômica. Negro de

Fumo é essencialmente um sofisticado tipo de carbono, obtido pela combustão parcial e o craqueamento térmico de hidrocarbonetos ricos em aromáticos.

Vários tipos e subtipos de Negro de Fumo são produzidos para diferentes aplicações, visando a obtenção de algumas características físicas, tais

como: dureza, resistência, elasticidade, coloração e resistência a certos produtos químicos (...)

"Os principais mercados desse produto são as indústrias de pneumáticos e outros

artefatos de borracha, destacando-se também, entre outras, as indústrias de plásticos, tintas e de revestimentos impermeáveis. A Copebrás conta com

a retaguarda técnica do Centro de Pesquisas e Desenvolvimento da Columbian Chemicals Co., USA, além de seus próprios laboratórios"

(Copebrás, 1985:06).

As matérias-primas básicas utilizadas na fabricação de negro de fumo são: óleo

decantado de refinaria, resíduo de pirólise (petroquímica), óleo antracênico (siderúrgica) e aditivos de estrutura.

[93] A Copebrás

também enfatiza, em suas publicações próprias, a sua colaboração na diminuição das importações do país: "Procurando

suprir o mercado local, para diminuir a necessidade de importações, a Copebrás foi gradualmente ampliando sua capacidade"

(Copebrás, 1985:08).

[94] Ampliações da

Copebrás: 1980, aumento da unidade de negro de fumo para 104.000 toneladas/ano; 1982, aumento da capacidade de produção de STPP para

50.000 toneladas/ano; 1984, ampliação da capacidade de produção de negro-de-fumo para 120.000 toneladas/ano e nova unidade de mistura de

fertilizantes (com capacidade de 250.000 toneladas/ano, formulas NPK) e uma unidade de ácido fosfórico, além de um sistema de recuperação de

fluoretos, que passou a produzir 10.000 toneladas/ano de ácido fluossilício, destinado à fluoretação da água (Copebrás: 1985:03); 1987,

expansão da capacidade de produção de ácido sulfúrico para 540.000 toneladas/ano e a de ácido fosfórico para 145.000 toneladas/ano; 1989,

nova Estação de Tratamento de Efluentes Líquidos; 1990, ampliação da capacidade de produção de STPP para 58.000 toneladas/ano; 1993,

inicio da produção de ácido fosfórico para alimentação de animais; 1995, expansão da capacidade de produção de STTP para 64.000 toneladas, e

para 80.000, em 1998; 1999, inicio da operação da planta de ácido sulfúrico com capacidade de 170.000 toneladas/ano; 2000, nova

unidade de produção de STTP, ampliando a capacidade da empresa para 130.000 toneladas/ano (Copebrás, 2002).

Volume de vendas da Copebrás, na primeira metade dos anos 80 (toneladas/ano): STPP

- 1980: 36.000; 1981: 38.000; 1982: 31.000; 1983: 33.000; 1984: 32.000; Fertilizantes intermediários - 1980: 466.000; 1981: 237.000; 1982:

274.000; 1983: 296.000; 1984: 315.000; Fertilizantes finais - 1980: 67.000; 1981: 28.000; 1982: 83.000; 1983: 131.000; 1984: 183.000;

Negro-de-Fumo - 1980: 100.000; 1981: 76.000; 1982: 71.000; 1983: 67.000; 1984: 84.000 (Copebrás, 1985:09/11).

[95] A cogeração é

resultante da queima de gás residual da produção de negro de fumo. Dos 26 MWh produzidos, a Copebrás utiliza cerca de 22 MWh, vendendo o restante

para a companhia elétrica que distribui energia para a Baixada Santista.

[96] Não desprezando

a presença da usina da Light, a refinaria de petróleo de Cubatão foi o fator principal de atração das indústrias petroquímicas: "Assim,

a localização da Usina da Light, aproveitando as vantagens do sítio para a geração de energia elétrica, visando o abastecimento da Grande São Paulo

principalmente, permitiu o oferecimento de consideráveis vantagens locacionais para posterior instalação do parque industrial.

"Por outra parte, a decisão da Petrobras de aí localizar a Refinaria Presidente

Bernardes, que começou pelas facilidades que o Porto de Santos oferecia na recepção de matéria-prima, a proximidade do grande parque consumidor da

Grande São Paulo e a disponibilidade de energia elétrica, foi o grande impulso para a formação do complexo petroquímico hoje existente"

(FAUUSP, 1968b:15).

Goldenstein (1972:130) reforça o papel da refinaria na atração de novas indústrias: "Por

outro lado, como indústria de base, a Refinaria teve uma significação econômica para todo o processo de industrialização, na medida em que além de

fornecer os derivados para serem usados como fonte de energia, teve um efeito multiplicador, pois deu margem à implantação de inúmeras outras

indústrias, que utilizam esses mesmos derivados como matéria-prima".

O mesmo dizia a Petrobras, em publicação de 1957: "Uma

refinaria de petróleo constitui núcleo de polarização de inúmeras e múltiplas indústrias, que se valem, como matéria prima de suas atividades dos

subprodutos do óleo. Tanto, a Refinaria de Mataripe, quanto a Presidente Bernardes se destinam a ser, em futuro próximo, um centro de grandes

concentrações industriais, correlatas às do petróleo" (Petrobras, 1957:11/12).

[97] "De

tal forma o fator posição se impôs na instalação e desenvolvimento de Cubatão, no passado como no presente, que o fator sítio foi e continua

a ser relegado a segundo plano" (Goldenstein, 1965:38/39). A geógrafa também acerta quando diz que as primeiras

indústrias instaladas (Cia. Santista, Química, Costa Moniz e Light) foram atraídas pelo fator sítio (Ibid., p.16).

[98] "O

centro industrial de Cubatão desenvolveu-se exatamente nesta área que foi caracterizada pela presença dos manguezais, dos meandros de rios, da

proximidade da escarpa, a qual, se de um lado representa limite à expansão, de outro, constitui a origem dos mananciais de água transformados em

energia e de toda essa complexa rede fluvial, utilizada no passado como via navegável e hoje como fonte de águas industriais e veículo de escoamento

de águas usadas. Se é uma área tão desfavorável, ou pelo menos difícil do ponto de sitio, apresentou vantagens de posição suficientes para que se

enfrentassem essas dificuldades, levando ao desenvolvimento do centro industrial" (Goldenstein, 1972:31/33).

[99] "(...)

pela primeira vez a expansão econômica doméstica, iniciada por volta de 1956, não pôde ser considerada independentemente do capital estrangeiro como

um fator de decisiva importância neste processo. O investimento direto estrangeiro nas plantas industriais já existentes ou mesmo inteiramente novas

era, por outro lado, de um tamanho sem precedentes, e a abertura de novas filiais multinacionais passa a ocorrer em um ritmo sem paralelos

anteriores. Em conseqüência, o meado da década de 50 pode ser considerado como um marco tanto para o processo de industrialização como para o

registro da presença de corporação internacional do Brasil" (Possas, 1998:21).

A empresa estrangeira teve uma série de vantagens para se instalar no Brasil:

investimentos sem cobertura cambial (Instrução n.º 113 da Sumoc), remessas de lucros, retenção de lucro para autofinanciamento etc. (Rattner,

1972:91).

[100] "Os

primeiros passos para a implantação de uma indústria petroquímica no Brasil datam da década de 50. Os primeiros empreendimentos visavam a aproveitar

as frações de refino disponíveis na refinaria de Cubatão, resultando nas seguintes unidades: de amônia e fertilizantes (Fafer), da refinaria de

Cubatão, a partir do gás residual; de estireno da Companhia Brasileira de Estireno, a partir de eteno; de polietileno de baixa densidade, da Union

Carbide, a partir do eteno; de negro de fumo, a partir do resíduo aromático; e de metanol da Alba, a partir de óleo combustível (...) Dessas cinco

unidades, apenas a primeira representava o capital nacional (estatal). As demais eram empreendimentos de capital estrangeiro"

(Petrobras, 1993:50/51).

A Associação Brasileira da Indústria Química (Abiquim) também reconhece o pioneirismo

de Cubatão: "A indústria petroquímica brasileira surgiu em 1954, em Cubatão, com a implantação da unidade de amônia e

fertilizantes junto à refinaria Presidente Bernardes. Em uma segunda etapa, passou a produzir 20 toneladas diárias de etileno para atender em parte

a unidade de estireno, polietileno e cloreto de vinila, que se instalassem em suas cercanias (...)" (Abiquim,

1969:07/08).

Macedo e Silva (1985:160), em sua dissertação de mestrado, escreve: "Em

1957, Cubatão já produzia aromáticos e eteno. Além disso, várias empresas, (na maioria estrangeiras) concluíram ou estavam por concluir suas

instalações, constituindo em torno da RPBC o que Jean-Marie Martin denomina primeiro complexo petroquímico brasileiro".

Freire (1976), na abertura do primeiro congresso brasileiro de petroquímica, ao traçar

a trajetória dessa indústria no Brasil, reconhece o pionerismo de Cubatão: "Em meados da década de 1950, foram

instaladas várias industrias em Cubatão-SP, polarizadas pela oferta de matérias-primas resultantes da operação da refinaria de petróleo até então

recém-construída (...)

"Assim é que ao final da década de 1950, as indústrias petroquímicas ali implantadas

produziam amônia e fertilizantes nitrogenados, metanol, estireno e poliestireno, polietileno, negro de fumo, álcool isopropílico e acetona, a partir

do eteno, propeno, benzeno, gás de refinaria e resíduo aromático gerados pela refinaria. É o primeiro grupamento industrial petroquímico no país,

onde todas as empresas apresentavam como característica comum o controle acionário externo (...)

"Após 1965, com a mecânica de incentivos e reserva de mercado administrada pelo antigo

Geiquim, ocorreu novo surto de empreendimentos no setor (...)" (Freire, 1976:05). |